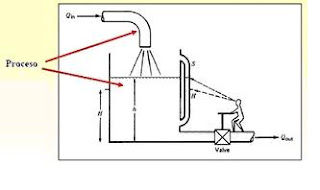

En principio, todos los procesos industriales fueron controlados manualmente por el operador (hoy aún existe este tipo de control en muchas fábricas); la labor de este operador consistía en observar lo que está sucediendo (tal es el caso de un descenso en la temperatura) y hacía algunos ajustes (como abrir la válvula de vapor), basado en instrucciones de manejo y en la propia habilidad y conocimiento del proceso por parte del operador. Este lazo - proceso a sensor, a operador, a válvula, a proceso - se mantiene como un concepto básico en el control de procesos.

En el control manual, sin embargo, sólo las reacciones de un operador experimentado marcan las diferencias entre un control relativamente bueno y otro errático; más aún, esta persona estará siempre limitada por el número de variables que pueda manejar.

Por otro lado, la recolección de datos requiere de esfuerzos mayores para un operador, que ya está dedicando tiempo importante en la atención de los procesos observados y que por lo tanto se encuentra muy ocupado como para escribir números y datos, que evidentemente son necesarios para un mejor control sobre el proceso. Todo esto se puede conjugar en tener datos que pueden ser imprecisos, incompletos y difíciles de manejar.

El control automático a diferencia del manual, se basa en dispositivos y equipos que conforman un conjunto capaz de tomar decisiones sobre los cambios o ajustes necesarios en un proceso para conseguir los mismos objetivos que en el control manual pero con muchas ventajas adicionales. Adicionalmente a esto, existen una serie de elementos que pueden integrarse a este conjunto para lograr cumplir con varias funciones, algo que como se ha comentado, sería imposible de ser logrado por un operador con la precisión y eficiencia deseados.

No hay comentarios:

Publicar un comentario